Beispiel 2: Regelung eines Einpressvorgangs

Überblick

In diesem Beispiel wird gezeigt, wie sich das geregelte Einpressen des Deckels einer Dose realisieren lässt. Dazu wurde im Rahmen einer Ausbildungsabschlussprüfung ein Einpressautomat aufgebaut. Dieser bekommt mit Schokolinsen gefüllte Dosen von der Industrie 4.0-Sortieranlage der BBS2 über einen Roboter übergeben, um den Deckel noch einmal mittels Pneumatikzylinder mit konstanter Kraft fest zu verpressen.

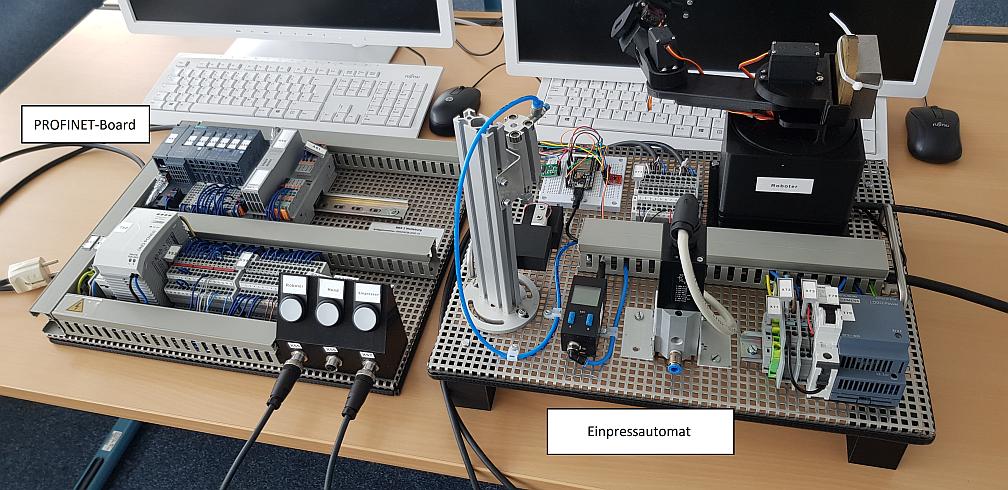

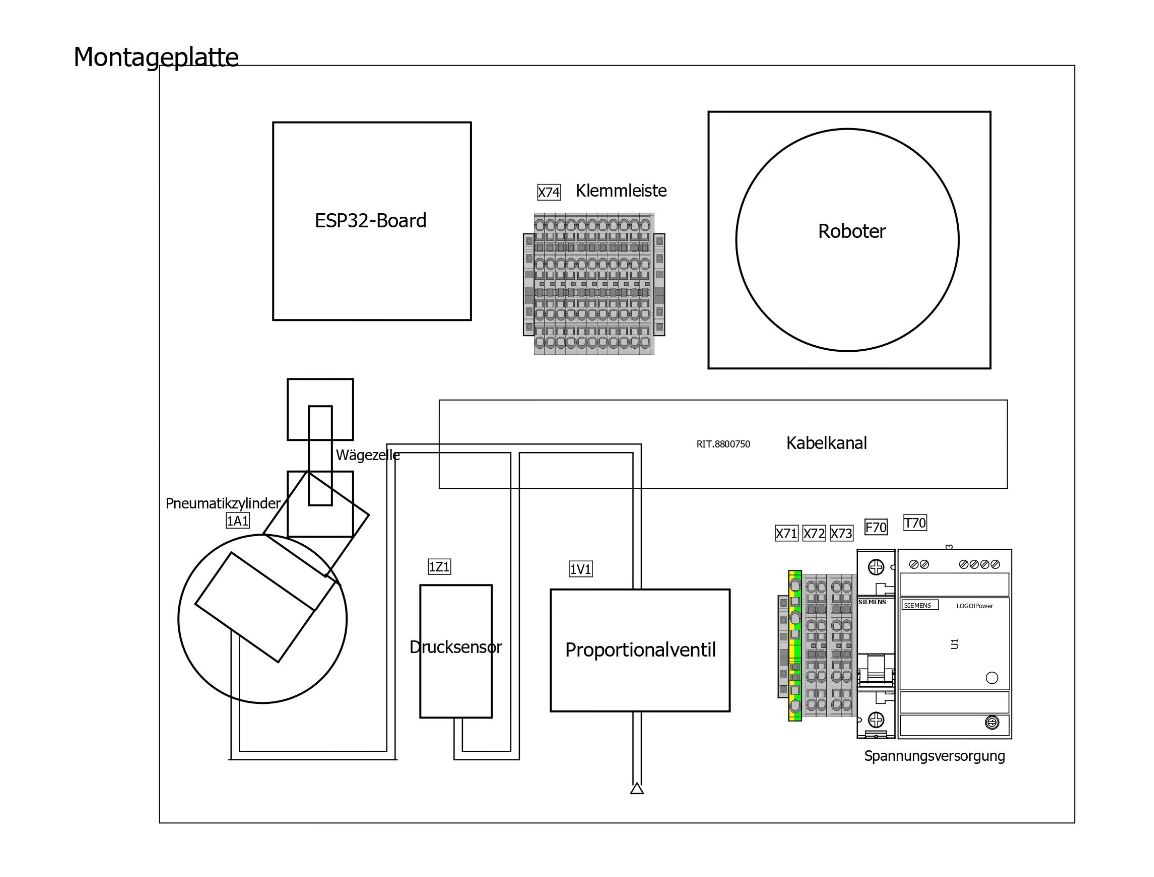

Das folgende Foto zeigt die beiden für diesen Vorgang benötigten Boards, welche an der Sortieranlage platziert und mittels PROFINET an den Schaltschrank der Anlage angeschlossen werden. Zudem ist ein Übersichtsplan des Boards des Einpressautomaten dargestellt. Der Datenaustausch zwischen den beiden Boards und die Spannungsversorgung des Einpressautomaten erfolgt über zwei 5-aderige Leitungen mit M12-Steckverbindern:

Abb. 1: PROFINET-Board und Einpressautomat, Quelle: BBS 2 Wolfsburg

Abb. 2: Übersichtsplan Einpressautomat, Quelle: BBS 2 Wolfsburg

Das PROFINET-Board verfügt über eine 24 V-Spannungsversorgung, eine dezentrale Peripherie (Siemens ET200SP) zur Kommunikation mit der CPU im Schaltschrank via PROFINET, sowie jeweils eine analoge und eine digitale Ein- und Ausgangsbaugruppe. Außerdem ist ein IO-Link-Master verbaut, welcher den Anschluss eines Ultraschallsensors möglich macht (wird für die Regelung nicht benötigt). Des Weiteren verfügt das PROFINET-Board über ein Handbedienfeld mit drei Tastern. Diese werden über einen PROFINET-Buskoppler von Phoenix Contact ebenfalls mit dem Schaltschrank verbunden. Die beiden M12-Anschlüsse für die 5-aderigen Verbindungsleitungen zum Einpressautomaten sind unter dem Handbedienfeld verbaut. Hier befindet sich auch noch ein weiterer M12-Verbinder für den optionalen Anschluss des Ultraschallsensors (IO-Device). Die 5 Adern der Leitungen können jeweils mit einem analogen Eingangs- und Ausgangssignal, sowie einer 24 V-Spannungsversorgung belegt werden.

Der Einpressautomat selbst besteht aus einem einfachwirkenden Pneumatikzylinder mit Federrückstellung, sowie einem Proportionalventil, welches je nachdem, mit welcher Spannung zwischen 0 und 10 V es angesteuert wird, einen hierzu proportionalen Druck in der Zuleitung des Kolbens aufbaut. Dazu muss es über den Druckluftanschluss mit einem Druck von 7-8 Bar über einen Kompressor versorgt werden. Der Druck in der Leitung wird zur Kontrolle mittels zusätzlich verbautem Drucksensor gemessen und über dessen Display angezeigt. Der Kolben fährt entsprechend dem Druck auf der Leitung reguliert aus und übt auf die Dose eine geregelte Kraft aus.

Aufbau und Programmierung der Wägevorrichtung

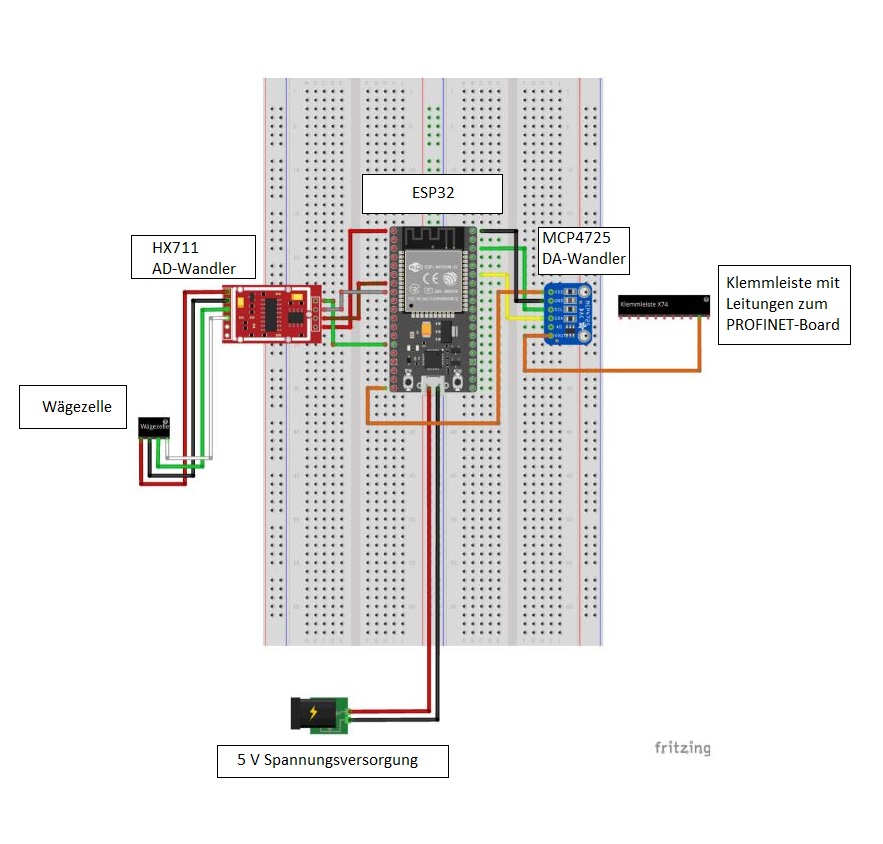

Die Messung des Momentanwerts der ausgeübten Einpresskraft des Kolbens erfolgt über eine Wägevorrichtung auf dem Board des Einpressautomaten, die aus einer Wägezelle mit nachgeschaltetem HX711-AD-Wandler, einem ESP32-Mikrocontroller, sowie einem MCP4725-DA-Wandler besteht. Die Spannungsversorgung des ESP32 erfolgt über das auf dem Board vorhandene 5 V-Schaltnetzteil. Die Wägezelle befindet sich auf einem Sockel und wird mit einer Plattform für die Ablage der Dose ausgestattet. Beide Teile können mittels 3D-Druckverfahren unkompliziert erstellt werden. Die Wägezelle wird dabei mit einer Spannung von 3,3 V über den ESP32 versorgt und liefert eine zum gemessenen Gewicht proportionale Spannung zurück. Dieses Prinzip kommt im Übrigen auch bei den meisten Haushaltswaagen zum Einsatz. Die Messspannung wird dann vom nachgeschalteten AD-Wandler in einen Digitalwert umgewandelt, der über Jumperkabel an zwei Pins des ESP32 gelegt wird (in diesem Fall an GPIO 33 und 32). Im ESP32 erfolgt die Umrechnung dieser Digitalwerte in einen tatsächlichen Kraftwert. Anschließend wird der Kraftwert vom ESP32 über 2 Pins ausgegeben (GPIO 22 und 21) und vom nachgeschalteten DA-Wandler in einen Spannungswert zwischen 0 V und 5 V umgewandelt. Nachdem diese Analogwerte über die 5-aderige Leitung vom Board des Einpressautomaten zum PROFINET-Board übertragen wurden, werden sie über die dort verbaute Analogeingangsbaugruppe aufgenommen und mittels PROFINET zur CPU im Schaltschrank der Sortieranlage weitergeleitet. Dort werden sie schließlich mittels SPS-Programm ausgewertet. Der Anschluss der Komponenten der Wägevorrichtung ist im Folgenden dargestellt:

Abb. 3: Verschaltung der Wägekomponenten, Quelle: BBS 2 Wolfsburg

Im folgenden Video ist zudem ein Einpressvorgang dargestellt. Der Drucksensor im Vordergrund zeigt den aktuellen Druck in Bar an, im Hintergrund ist das oben dargestellte ESP32-Board zu sehen, in der Mitte befindet sich die Wägezelle mitsamt Aufbau unter der Dose:

Video 1: Einpressvorgang, Quelle: BBS 2 Wolfsburg

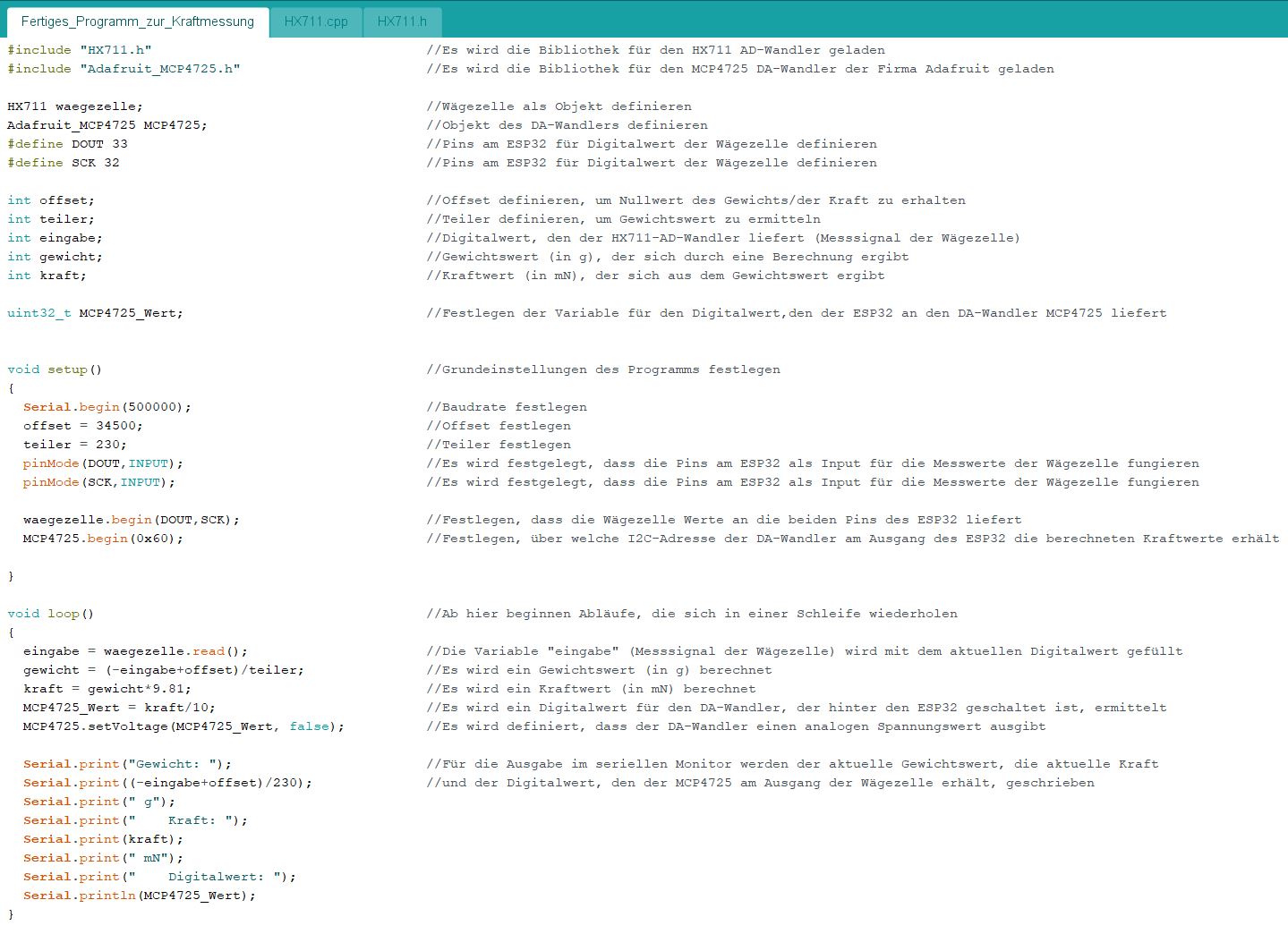

Der ESP32-Mikrocontroller wird programmiert, indem in der Arduino IDE ein Sketch erstellt wird, da er im Aufbau einem Arduino-Mikrocontroller ähnelt. Dazu muss jedoch zunächst das ESP32 Board in der Arduino IDE installiert werden. Hierzu ist im Folgenden ein Link mit einer Anleitung vorhanden. Das Programm ist in der nachfolgenden Abbildung zu sehen, wobei die Programmabschnitte zum besseren Verständnis kommentiert sind. Die "HX711.cpp" und "HX711.h" sind Bibliotheken, welche auf der Plattform GitHub zu finden sind:

Link zur Installation der Arduino IDE:

https://www.arduino.cc/en/main/software

Anleitung zur Installation des ESP32 Boards:Verwendete Bibliotheken aus GitHub:

https://github.com/bogde/HX711

https://github.com/bogde/HX711/blob/master/src/HX711.cpp

Sketch für den ESP32 (mit Link zum Download):

Abb. 4: Sketch für den ESP32-Mikrocontroller, Quelle: BBS 2 Wolfsburg

Programmierung des digitalen Reglers im TIA-Portal

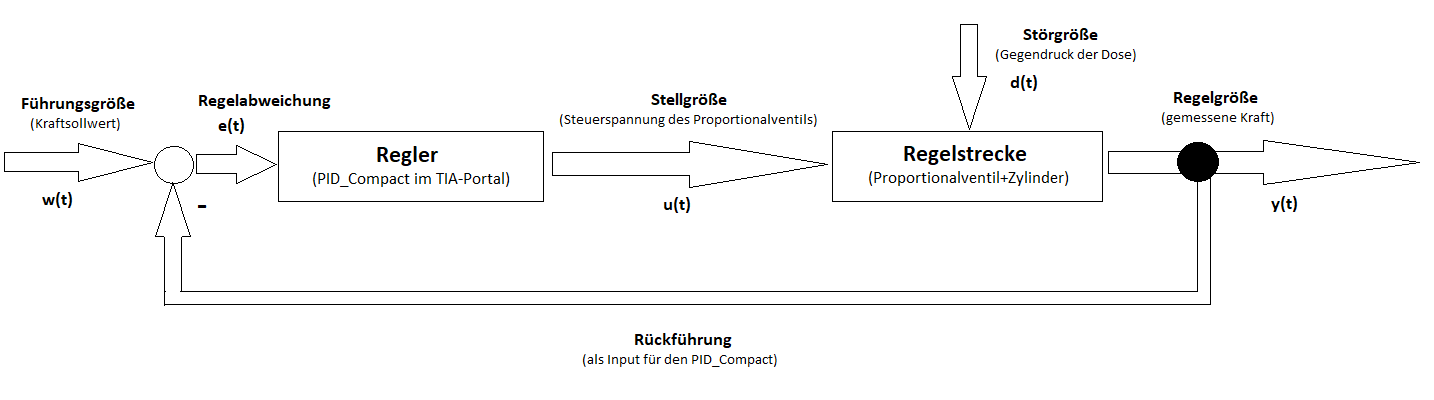

Um den Regler programmieren und optimieren zu können, ist zunächst ein Verständnis der Elemente des Regelkreises erforderlich. Hierzu wurde ein Schema mit den typischen Elementen eines geschlossenen Regelkreises erstellt und diese in Bezug zur Anwendung des Einpressautomaten gesetzt. Dieses ist nachfolgend zu sehen:

Abb. 5: Schema des geschlossenen Regelkreises, Quelle: BBS 2 Wolfsburg

Erkennbar wird, dass es sich bei der Führungsgröße zunächst mal um den Sollwert der Kraft handelt, die beim Einpressvorgang konstant gehalten werden soll. Diese wird mit der tatsächlich von der Wägevorrichtung gemessenen Kraft (Rückführung) verglichen und so die Regelabweichung ermittelt. Diese Regelabweichung wird vom Reglerbaustein im TIA-Portal in eine Stellgröße (die Steuerspannung des Proportionalventils) umgerechnet. Diese Stellgröße bewirkt nun eine Druckregulierung durch das Proportionalventil und ein geregeltes Aus-/Einfahren des Zylinders (Regelstrecke). Dem entgegen steht aber noch die Störgröße, nämlich der Gegendruck durch die Dose und eventuelle weitere äußere Einflüsse. Heraus kommt schließlich wieder die tatsächlich erreichte Kraft, die Regelgröße, die ebenfalls die Rückführungsgröße darstellt.

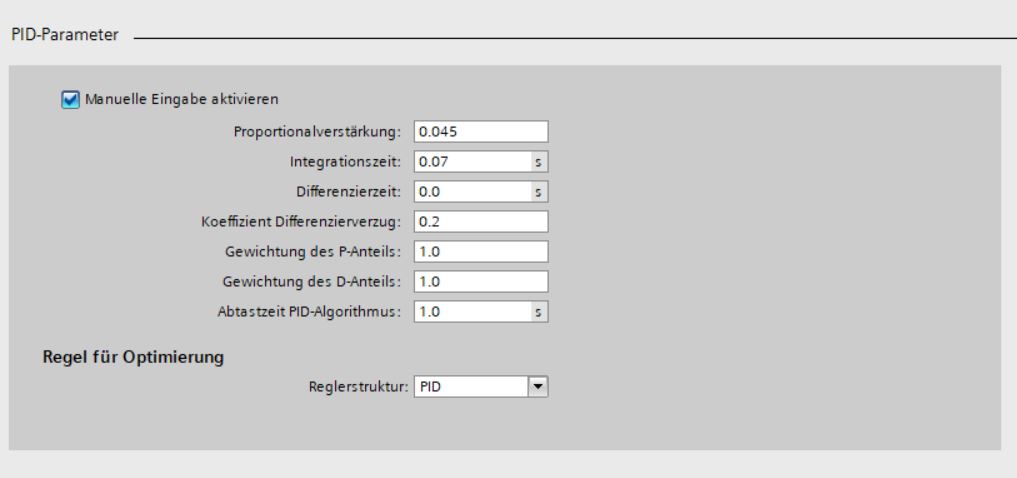

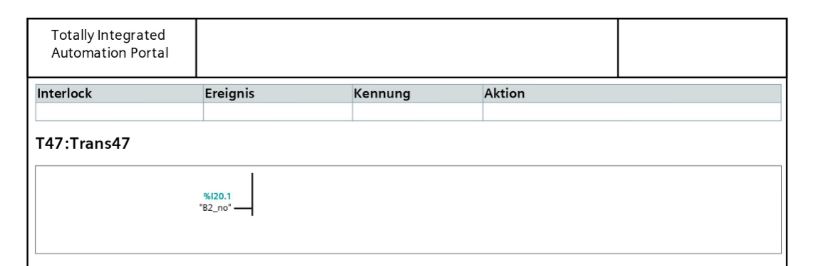

Die Programmierung des Reglers erfolgt in diesem Fall über das TIA-Portal von Siemens. Im SPS-Programm wird unter "Technologieobjekte->Neues Objekt hinzufügen" das Objekt "PID_Compact" angelegt, welches sich individuell parametrieren lässt. Es lassen sich hierbei jeweils die Proportionalverstärkung, die Integrationszeit und die Differenzierzeit einstellen. Im Beispiel wurde ein PI-Regler gewählt, indem die Differenzierzeit auf 0 s eingestellt wurde. Die Proportionalverstärkung wurde auf 0,045 eingestellt und eine Integrationszeit von 0,07 s gewählt. Die Einstellung erfolgt im Technologieobjekt im nachfolgend dargestellten Bereich unter dem Pfad "Konfiguration->Erweiterte Einstellungen->PID-Parameter":

Abb. 6: Verwendete PID-Parameter im TIA-Portal, Quelle: BBS 2 Wolfsburg

Für den Fall, dass die Quantisierung der Messwerte im Regler nicht genau genug ist, empfiehlt es sich, unter den PID-Parametern die "Abtastzeit PID-Algorithmus" auf unter 1,0 s zu verringern. Bis zu einem gewissen Grad sollte sich damit eine höhere zeitliche Auflösung erzielen lassen.

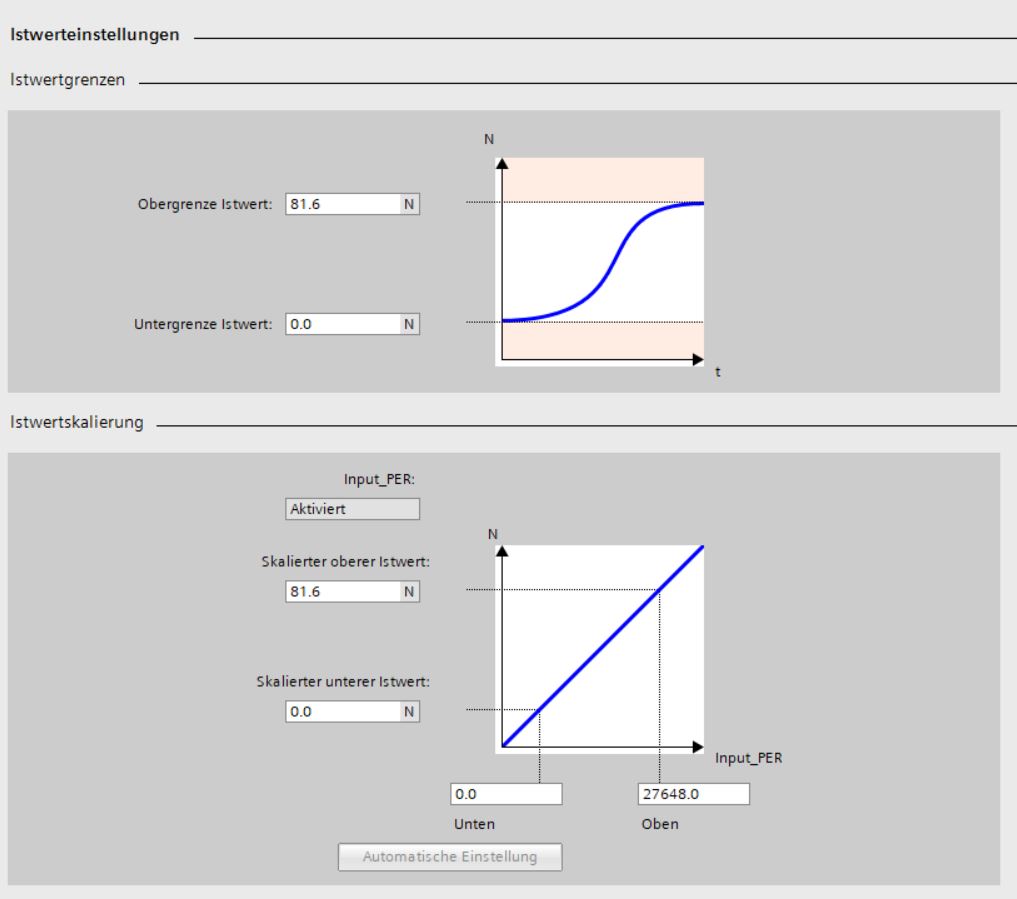

Damit die Kraft, welche von der Wägevorrichtung ermittelt wird, im PID_Compact korrekt skaliert als Input dargestellt wird, muss der Istwert noch in Bezug auf seine Grenzen skaliert werden. Es wurde ermittelt, dass der gemessene Kraftwert zwischen 0 und 81,6 N liegen kann, weshalb dies unter dem Pfad "Konfiguration->Erweiterte Einstellungen" eingestellt wird. Dies ist nochmals in folgender Abbildung zu sehen:

Abb. 7: Istwerteinstellungen und Istwertskalierung im TIA-Portal, Quelle: BBS 2 Wolfsburg

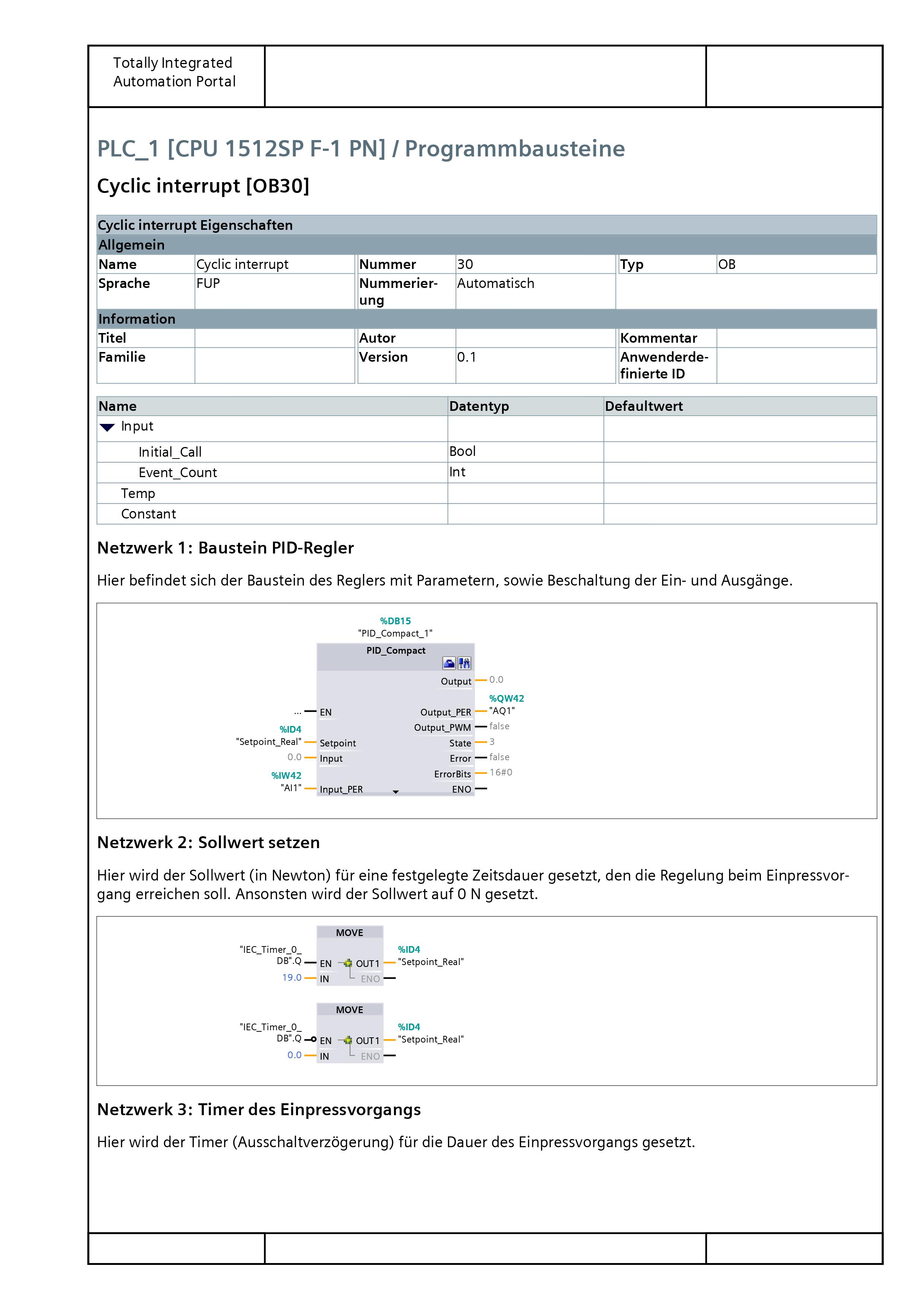

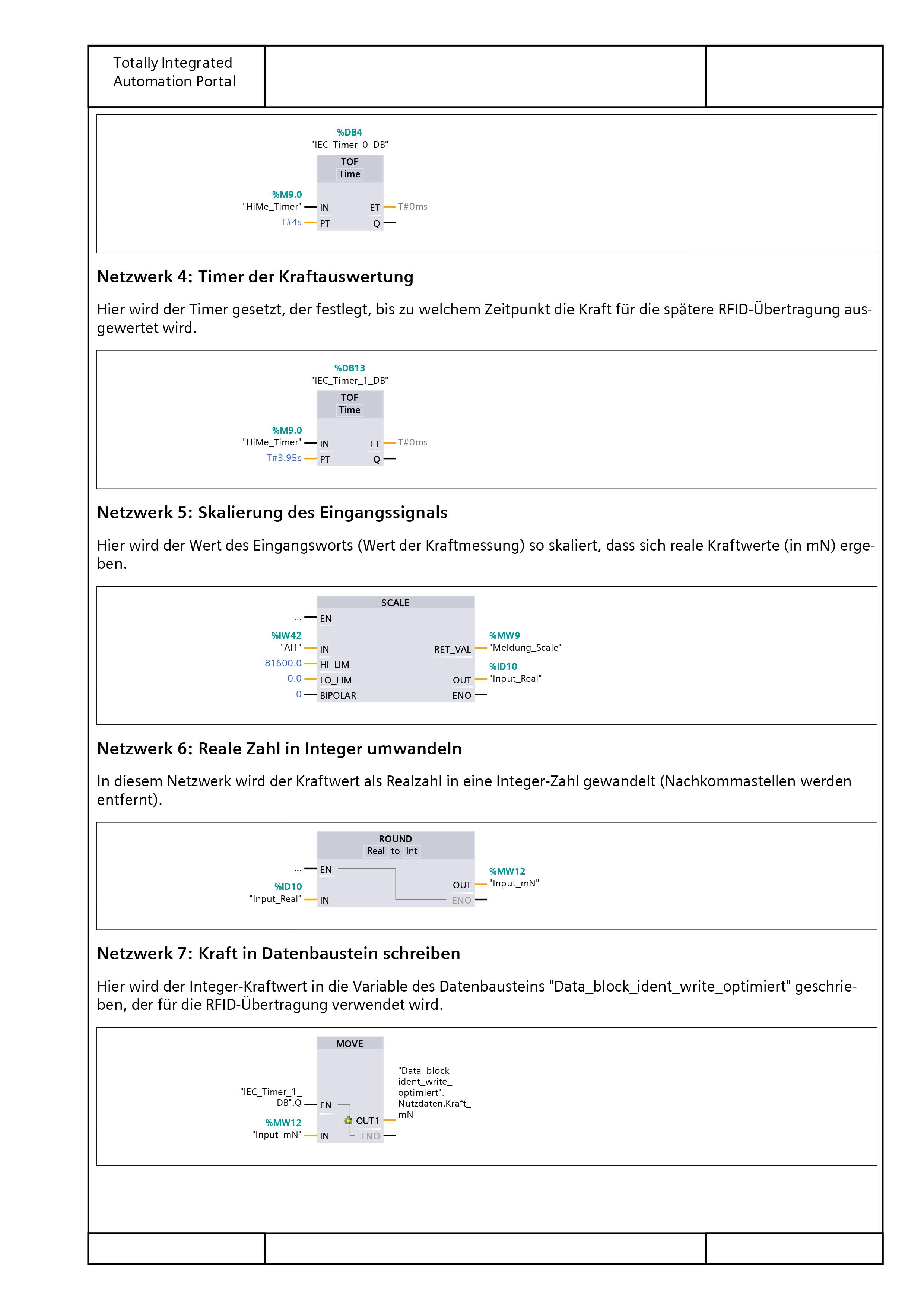

Der Sollwert der Einpresskraft wird über das Programm vorgegeben und zunächst auf 19 N eingestellt, um eine feste Verpressung des Deckels zu erreichen, jedoch ohne Gefahr zu laufen, ihn zu zerstören. Die Dauer des Einpressvorgangs wurde auf 4 s festgelegt und in diesem Zeitraum die Kraft geregelt. Um diese Einstellungen zu erreichen, wurden im OB30 (Cyclic Interrupt) mehrere Netzwerke angelegt, die im Folgenden zu sehen sind.

Wichtig hierbei zu erwähnen ist, dass die Netzwerke 4-7 nur benötigt werden, wenn die tatsächlich erreichte Einpresskraft gespeichert werden und mittels RFID-Technologie auf den Chip im Deckel der Dose geschrieben werden soll. Eine gute Vorlage zur Umsetzung stellt hierbei der verlinkte Kurs zum Thema "RFID" dar:

https://www.xplore-dna.net/course/view.php?id=125

Abb. 8: Netzwerke des Einpressvorgangs und der RFID-Übertragung, Quelle: BBS 2 Wolfsburg

Anpassung der Schrittkette der Sortieranlage

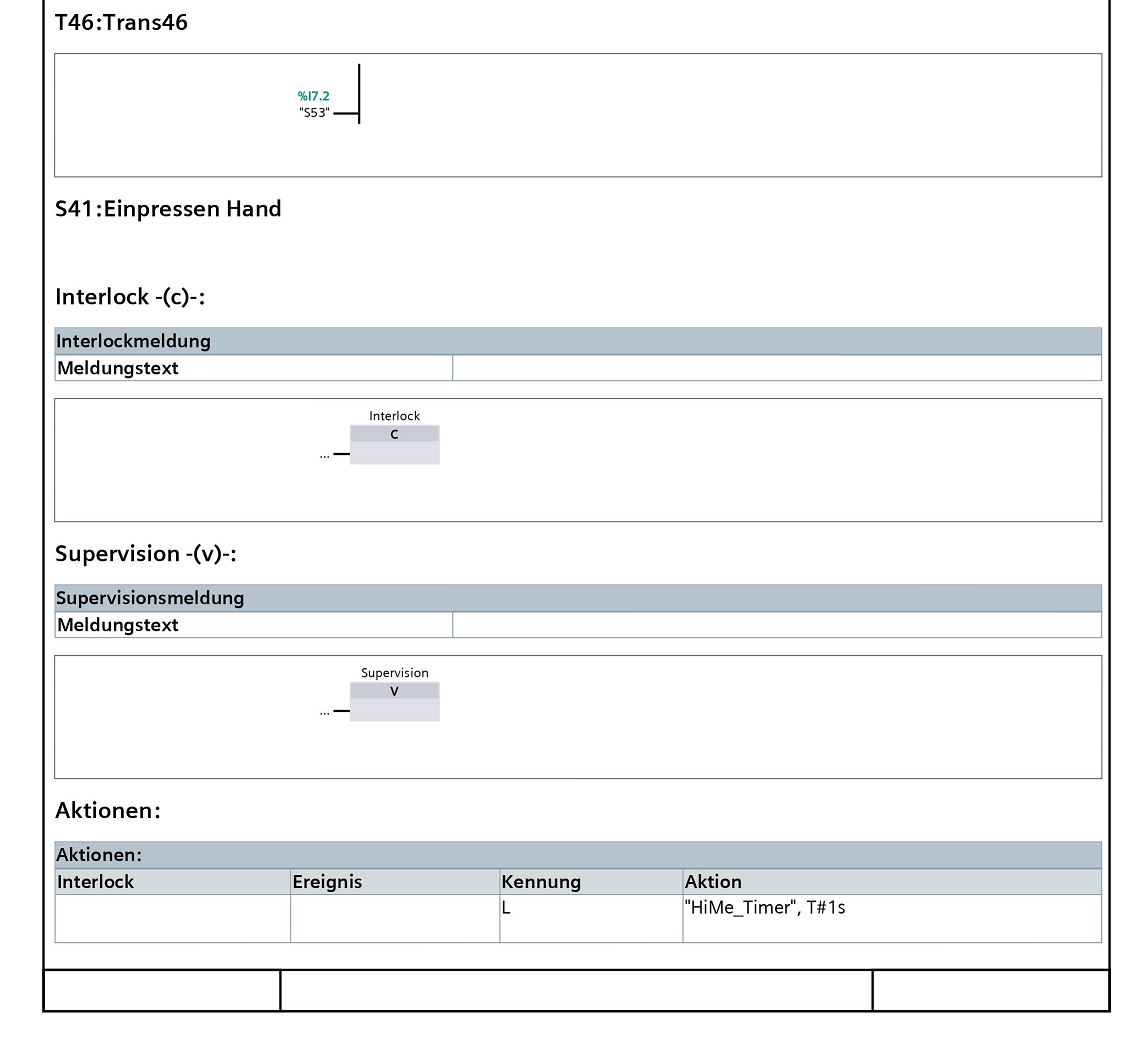

Damit der Einpressvorgang auch im Rahmen des Schrittkettenablaufs der Sortieranlage durchgeführt werden kann, wird diese mindestens um die folgenden Transitionen und einen Schritt ergänzt. Um die RFID-Technologie mit einzubinden, sind weitere Schritte notwendig, die im Prinzip im bereits verlinkten RFID-Kurs zu finden sind:

Abb. 9: Ergänzung des Schrittkettenablaufs, Quelle: BBS 2 Wolfsburg

Eingeleitet wird der Schritt "Einpressen Hand", indem der Taster S53 (Einpressen) gedrückt wird. Während der Schritt "Einpressen Hand" aktiv ist, wird gleichzeitig für die erste Sekunde der Merker "HiMe_Timer" gesetzt. Dieser dient lediglich für die Aktivierung des Timers der Regelung und muss daher nicht dauerhaft gesetzt sein. Verlassen wird der Schritt, indem der Sensor "B2_no" an der Sortieranlage aktiviert wird, die Dose nach dem Einpressvorgang also zurück auf das Förderband gesetzt wurde.

Beobachten und Optimieren der Regelung

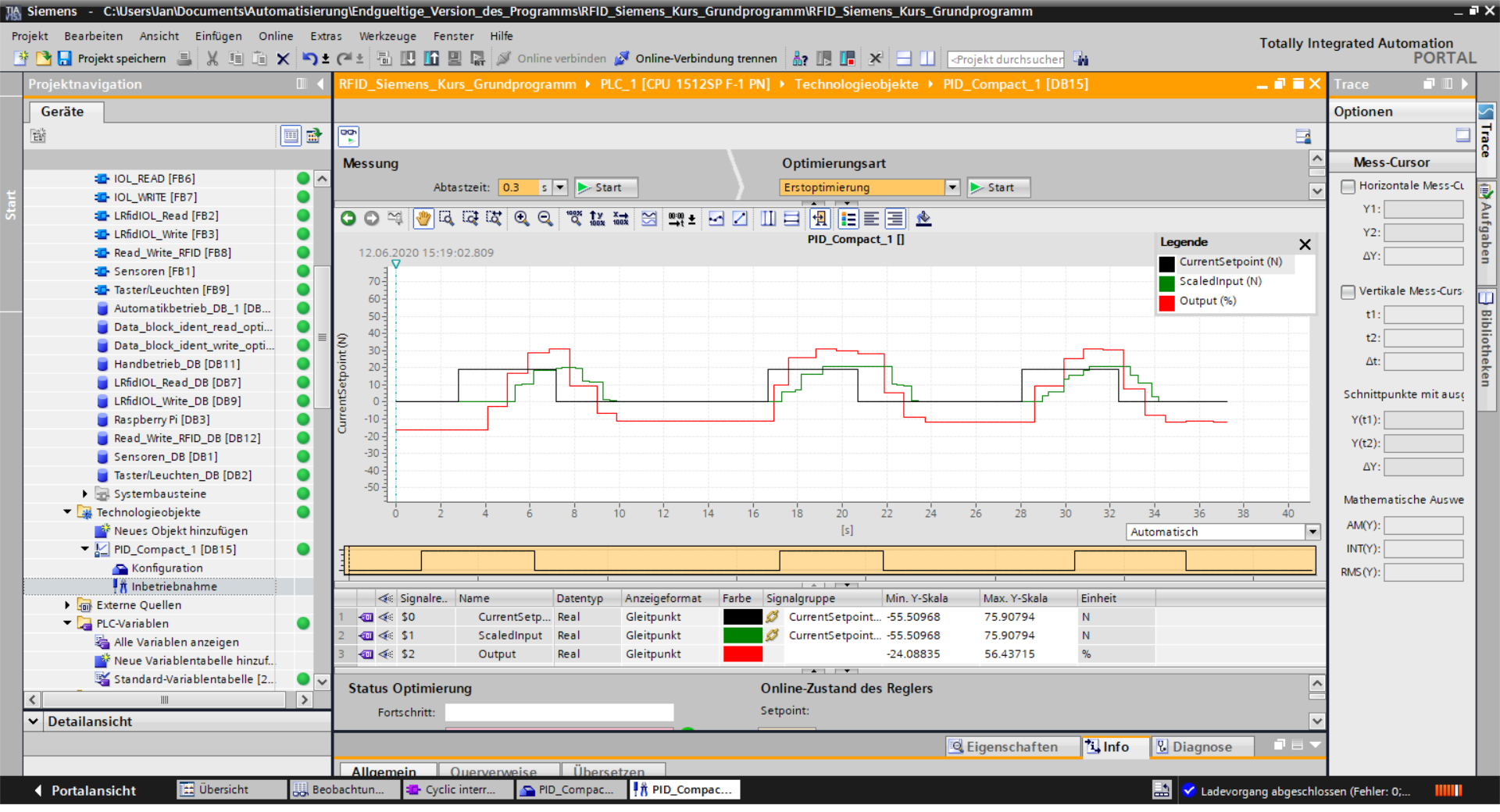

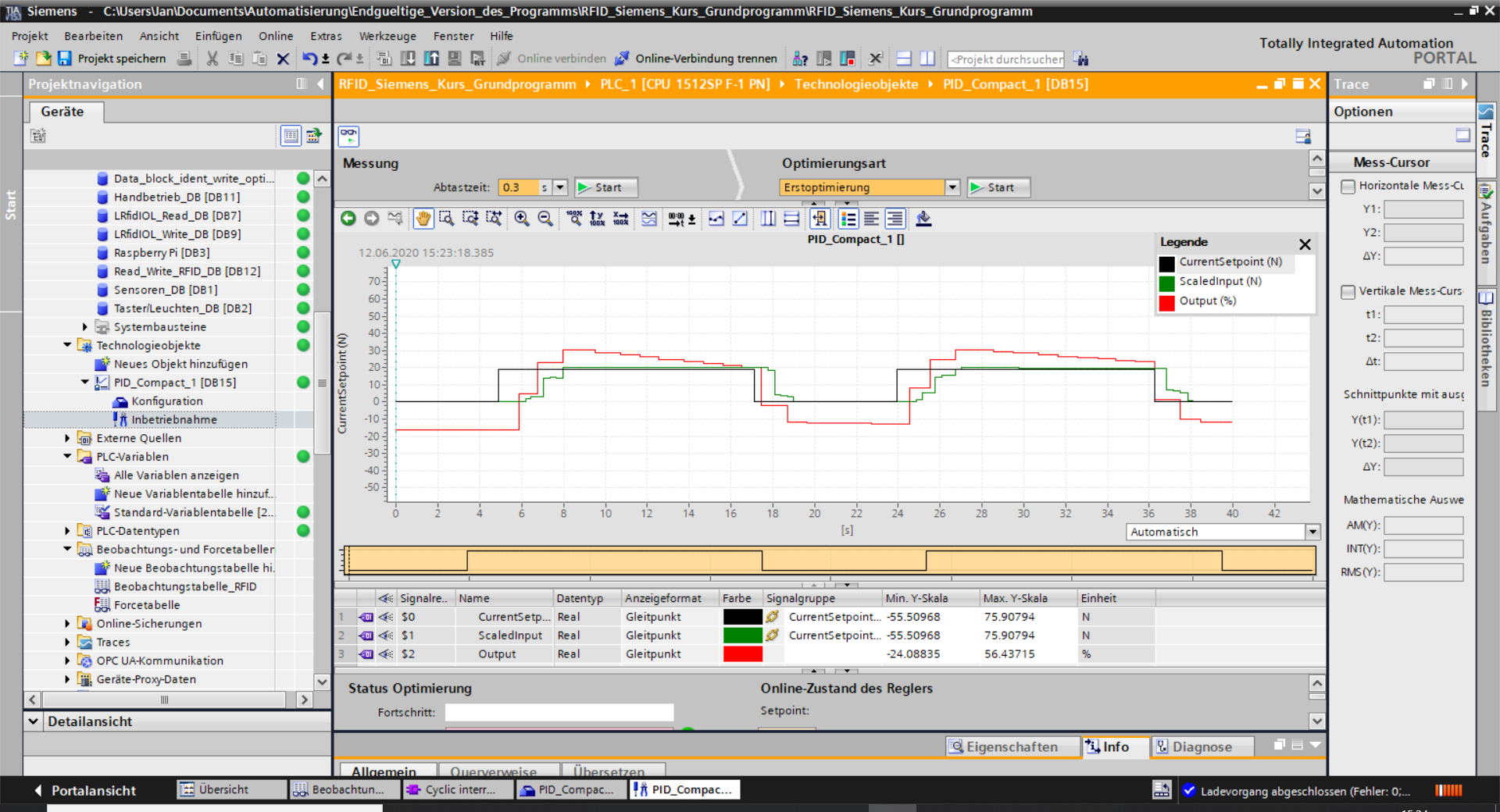

Im Folgenden ist exemplarisch der zeitliche Verlauf von 3 Einpressvorgängen in der Inbetriebnahme-Ansicht des PID_Compact dargestellt (im Normalfall muss natürlich nur ein Einpressvorgang durchgeführt werden):

Abb. 10: Zeitverlauf 3 kurze Einpressvorgänge, Quelle: BBS 2 Wolfsburg

Dargestellt sind der Sollwert der Einpresskraft (schwarze Kurve), der prozentuale Anteil an der Spannung von 10 V, mit der das Proportionalventil über den Zeitraum angesteuert wird (rote Kurve) und die mit der Wägezelle gemessene, tatsächliche Einpresskraft (grüne Kurve). Zu sehen ist, dass die gewünschte Einpresskraft von ca. 19 N vor Beendigung des Einpressvorgangs erreicht wird und somit sichergestellt ist, dass der Deckel fest genug verpresst wurde. Die Zeit, bis das System zu Beginn eines jeden Einpressvorgangs auf die Änderung des Sollwerts reagiert, wird auch als Totzeit des Reglers bezeichnet.

Eine Möglichkeit, die Reglerparameter festzulegen, ist die experimentelle Einstellung. Hierbei wird versucht, die Einpresskraft (grüne Kurve) durch variierende Parametrierung des P- und I-Anteils dem Sollwert stetig anzunähern, möglichst ohne den Sollwert in Form eines Überschwingers zu überschreiten oder generell in einen schwingenden Zustand zu geraten. Je nachdem, wie die Reglerparameter gewählt werden, verändert sich die Stärke/Geschwindigkeit, mit der das Proportionalventil angesteuert wird. Nach mehreren Durchgängen kommen die erwähnten Reglerparameter zu Stande.

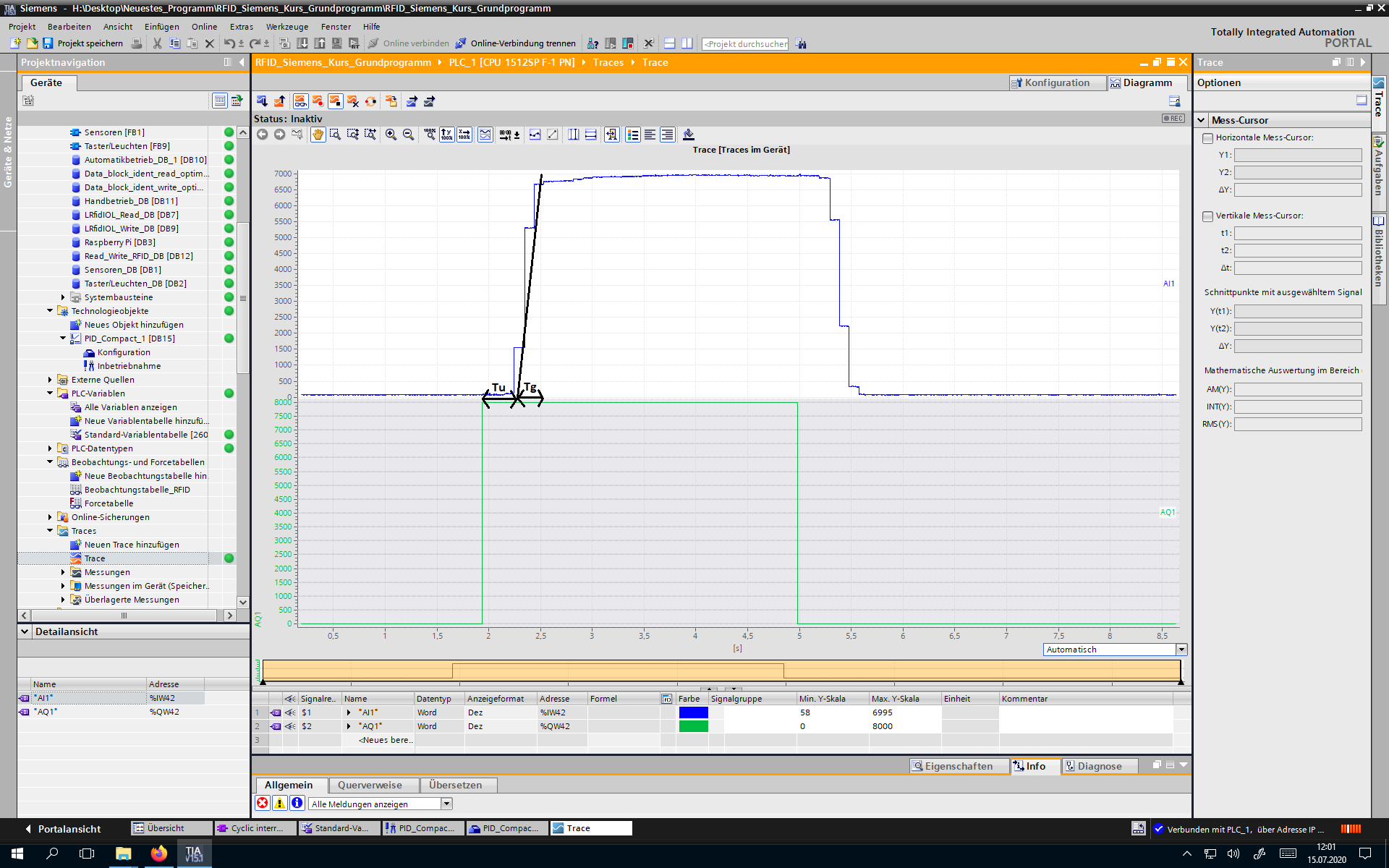

Alternativ zur experimentellen Einstellung, lässt sich der Regler auch parametrieren, indem die Sprungantwort ausgewertet wird. Dazu wird die Sollgröße (Führungsgröße) sprunghaft von 0 N auf bspw. 19 N verändert und das transiente Verhalten (Zeitverhalten) der gemessenen Kraft beobachtet. Das Verhalten des Reglers wird hierbei zunächst außer Acht gelassen. Es gilt zunächst zu sehen, wie schnell die sprungförmige Änderung des Sollwertes von der Wägevorrichtung gemessen werden kann, wie schnell also auch das Proportionalventil aufsteuern kann. Im Folgenden ist die Sprungantwort des Einpressautomaten mit typischen Kennwerten dargestellt. Da die zeitliche Quantisierung eine gewisse Begrenzung aufweist, ergibt sich eine relativ stufenförmige Messung, das Prinzip jedoch erkennbar:

Abb. 11: Sprungantwort (blau) auf die sprungförmige Änderung der Steuerspannung des Proportionalventils (grün), Quelle: BBS 2 Wolfsburg

In der abgebildeten Sprungantwort ist zum einen die Verzugszeit "Tu" (also die Zeit, bis nach dem Sprung überhaupt eine veränderte Kraft gemessen werden kann) markiert. Diese beträgt ca. 0,3 s. Zum anderen ist die Ausgleichszeit "Tg" von ca 0,2 s dargestellt. Diese entspricht der Zeit, bis die Tangente an den Anstieg der Sprungantwort den Endwert erreicht hat. Anschließend kann anhand dessen bspw. mit dem Verfahren nach Ziegler/Nichols oder mit den Regeln nach Chien/Hrones/Reswick der Regler eingestellt werden.

In diesem Beispiel wurde, wie bereits erwähnt, auf den D-Anteil im PID-Compact verzichtet, obwohl ein PID-Regler der am häufigsten verwendete Reglertyp ist. Grund hierfür ist die Tatsache, dass das Input-Signal in Form der gemessenen Kraft zeitlich relativ grob quantisiert ist (die Messwerte also in relativ großen zeitlichen Abständen verarbeitet werden). Da der D-Anteil hauptsächlich zur Beschleunigung der Regelung dient, wäre dieser hier nicht förderlich, sondern könnte eventuelle stärkere Signalschwankungen durch die gröbere Quantisierung eher noch verstärken. Ein weiterer Grund ist, dass bei der Auswertung der Sprungantwort auch eine relativ große Totzeit in Form der Verzugszeit "Tu" ersichtlich wird. Für solche Regelstrecken eignet sich ein PI-Regler ebenfalls besser als ein PID-Regler. Wichtig bei der Einstellung des P- und des I-Anteils ist, beide in Waage zueinander zu halten, da der P-Anteil zunächst mal dazu beiträgt, den Sollwert relativ schnell zu erreichen, aber eine bleibende Regelabweichung hinterlässt. Der genaue Sollwert kann erst durch Hinzunahme einer Integrationszeit erreicht werden.

Wählt man eine längere Dauer des Einpressvorgangs von 12 s, so wird die Regelung der Einpresskraft noch besser ersichtlich. Dies ist in der folgenden Abbildung zu sehen, in der 2 lange Einpressvorgänge im Zeitverlauf dargestellt sind:

Abb. 12: Zeitverlauf 2 lange Einpressvorgänge, Quelle: BBS 2 Wolfsburg

Es ist erkennbar, dass das Proportionalventil nach Ablauf der Totzeit zunächst etwas stärker aufgesteuert wird (rote Kurve) und dann die ausgegebene Spannung allmählich reduziert wird, sodass die gemessene Kraft (grüne Kurve) nach Erreichen des Sollwerts konstant bleibt. Erst nach Beendigung des Einpressvorgangs wird die Ansteuerung des Proportionalventils innerhalb kurzer Zeit aufgehoben.